Slitiny titanu jsou známé výtečným poměrem pevnosti k hmotnosti, odolností proti korozi, a také biologickou snášenlivostí, což he předurčuje pro spoustu zajímavých technologií, od draků letadel a komponent proudových motorů, až po umělé klouby a zubní implantáty.

Materiálový vědec Ryan Brooke z australské RMIT University věří, že z titanových slitin dokáže vyždímat ještě víc, s využitím 3D tištěných titanových slitin. Nabízejí rychlejší a vstřícnější výrobu s menším množstvím odpadu. Přesto se podle Brookeho stále spoléháme na starší slitiny typu Ti-6Al-4V, které neumožňují plně využít potenciál titanu. Prý je to jako postavit letadlo a pak s ním jenom jezdit po ulicích.

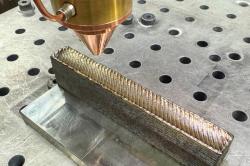

Zmíněná slitina Ti-6Al-4V je kombinací titanu, hliníku a vanadu. Je pevná, tuhá a vysoce odolná vůči únavě materiálu. Při použití ve 3D tisku má ale tato slitina sklon vytvářet sloupcovité mikrostruktury, kvůli nimž má vytištěný materiál problematickou strukturu. Může být v určitém směru pevný, ale v jiném směru nikoliv a podobně.

Brooke s kolegy proto vyvinuli novou metodu pro přípravu slitin titanu a výběr prvků, které výsledná slitina obsahuje. Nový postup zajišťuje, aby nevznikla sloupcovitá mikrostruktura, a přitom šetří čas a náklady, které je nutné vynaložit. Pozoruhodné je, že autoři ve své studii nezveřejnili složení slitiny, kterou tímto způsobem vyvinuli, protože pracují na jejím komerčním využití. Víme to, že její výroba je o 29 procent levnější než v případě standardního titanu.

Nový postup výroby 3D tištěných slitin by měl zařídit, že tyto slitiny se svými pozoruhodnými vlastnostmi budou dostupnější pro praktické aplikace, od letectví a kosmonautiky až po medicínu.

Video: 3D Printing a Titanium Part Created By Artificial Intelligence

Literatura

Zlato tvrdší ocele

Autor: Dagmar Gregorová (19.12.2011)

Dřevo namísto oceli nebo slitin?

Autor: Dagmar Gregorová (20.04.2018)

Nová superelastická slitina železa vydrží extrémní teploty

Autor: Stanislav Mihulka (19.09.2020)

Superelastická slitina je prvním známým kovem, co je při zahřívání pružnější

Autor: Stanislav Mihulka (15.02.2022)

Nová titanová slitina je rekordmanem ve specifické pevnosti 3D tištěných kovů

Autor: Stanislav Mihulka (21.09.2022)

Rozpadající se stenty a svorky

Autor: Josef Pazdera (23.11.2022)

Jednoduchá slitina je nejvíce průrazuvzdorným materiálem na světě

Autor: Stanislav Mihulka (10.12.2022)

Ohromující objev: Kovy se mohou samy zacelit

Autor: Stanislav Mihulka (23.07.2023)

3D tištěná struktura z titanu je superpevná

Autor: Stanislav Mihulka (27.02.2024)

Diskuze:

Všechny

Oldřich Novák,2025-07-31 12:10:12

díly "nasmrkané" na populárních 3D tiskárnách, mají zásadní problém s těžko predikovatelným silovým ohniskem (obecně homogenitou), kde v případě namáhání může dojít k lokálnímu přetížení a destrukci celého dílu. Jo, někde kde to neudělá škodu, třeba na krumpáči nebo na 30x předimenzovaném mostku pro pěší přes potok (v Amsterodamu), tak proč by ne. Ale fakt bych nechtěl vědět, že letadlo do kterého lezu, má nějaký zásadní díl zmaštěný z 3D tisku.

Re: Všechny

Vojtěch Kocián,2025-07-31 15:54:20

Mezitím se už více než deset let tisknou i spalovací komory raketových motorů do pilotovaných kosmických lodí. Pokud vím, tak havárie byla jen jedna (bez obětí během testů) a na vině nebyl žádný z tištěných dílů. Tisk z kovu navíc neprobíhá prostým nalepováním roztaveného materiálu na sebe jako u tisků plastů z "drátu". Buď se zapékají vrstvy kovového prášku laserem nebo navařují pomocí elektrického oblouku. Svařování také nevěříte? I u těch plastů je lepší metodou vytvrzování polymerové pryskyřice pomocí UV záření. To je vlastně velmi podobná metoda, jakou se dělají moderní plomby do zubů, jen ty zubař vytvrzuje ruční UV lampou. Samozřejmě se to musí jako každá nová technologie lépe hlídat a testovat a nějaké chyby během zavádění se určitě staly a ještě stanou.

Re: Re: Všechny

D@1imi1 Hrušk@,2025-07-31 16:37:10

Raketové motory jsou tištěné otestovaným postupem do stále stejného tvaru, takže tam s predikovatelností problém už nebude.

Dále píšete: "Tisk z kovu navíc neprobíhá prostým nalepováním roztaveného materiálu na sebe jako u tisků plastů z "drátu". Buď se zapékají vrstvy kovového prášku laserem nebo navařují pomocí elektrického oblouku."

- no já bych tedy řekl, že oba dva postupy jsou nalepováním roztaveného materiálu na sebe :)

Ten následně tuhne a při tom dochází ke smršťování, což má za následek pnutí.

Jinak nevidím důvod, proč hned na článek reagovat kriticky, 3D tisk je fajn, jen nesmí být inženýr hlupák :)

Re: Re: Re: Všechny

D@1imi1 Hrušk@,2025-07-31 16:52:21

(P.S. Jestli jste někdy něco svařoval, tak víte, že to smrštování tuhnoucího kovu je problém, i když vaříte k sobě jen dva jekly, svařenec to významně deformuje.)

Re: Re: Re: Re: Všechny

Vojta Ondříček,2025-08-01 02:20:19

To máte pravdu, ale je možné ten (horký tisk) provádět v teplém prostředí, jehož teplota se blíží k bodu tání. Pak nejsou teplotní rozdíly sváru a svařovaného výrobku veliké. Nad to je možné celý výrobek pak určitou dobu temperovat na uvolnění napětí materiálu a pak pomalu nechat chládnout (třeba jako výrobky ze skla).

Re: Re: Re: Re: Re: Všechny

Vojtěch Kocián,2025-08-01 09:48:02

Přesně tak. Navíc pnutí v materiálu nemusí být vždy problém. U tištěného výrobku může být někdy naopak žádoucí ho po tisku rovnoměrně ohřát a prudce zchladit (celý nebo jen jeho část), aby se dosáhlo zase jiných vlastností materiálu. Nevím jak u titanových slitin, ale je to jediná možnost jak vyrobit hodně tvrdou ocel samozřejmě na úkor houževnatosti. Spousta věcí je známá už dávno, jen s 3D tiskem dostali materiáloví inženýři do rukou další hračku, která zatím vypadá velmi užitečně. Jen ještě nejsou tak dobře prozkoumané možnosti a limity.

Re: Re: Re: Re: Re: Všechny

D@1imi1 Hrušk@,2025-08-01 14:49:53

"je možné ten (horký tisk) provádět v teplém prostředí, jehož teplota se blíží k bodu tání"

A dělá se to? Při tisku plastu ano, to se používá, ale při tisku z titanových slitin? Neumím si moc představit mechanismus pracující s přesností na milimetry, který by spolehlivě fungoval při teplotách vyšších stovek nebo i přes tisíc stupňů Celsia. A i kdyby takový mechanismus existoval, bude to nesmírně složité a tedy drahé na provoz.

To následné vyžíhání pro uvolnění ano, to bych čekal, že bude standardní procedura.

Re: Re: Re: Všechny

Vojtěch Kocián,2025-08-01 10:05:31

Předpokládal bych, že většina tištěných výrobků bude vyráběna v menších či větších sériích jako ty raketové motory. První kousky vezmou na zkušebnu, pořádně je prověří a případně upraví návrh. Totéž by pak měli dělat pravidelně s dalšími náhodně vybranými během sériové výroby. U prototypů se s nějakou nepředvídatelností počítá vždy. Ostatně se to tak dělalo odjakživa a tahle technologie neodstraňuje potřebu kontroly kvality.

Výhodou 3D tisku není ani tak možnost vyrábět pokaždé něco jiného, co bude hned perfektní (nebude), ale relativní jednoduchost změn návrhu (výroba odlévací formy je hodně náročná) a možnost vyrábět tvary, které se pomocí odlévání a opracovávání klasickými způsoby vyrábějí špatně nebo vůbec udělat nejdou. Jak říkáte, pokud inženýr není hlupák, bude k novým možnostem přistupovat s respektem a omezí negativní vlastnosti technologie na minimum.

Re: Re: Všechny

Luděk Horáček,2025-07-31 18:57:47

Vzal bych to spíš z druhé strany. Pokud člověk věří svárům, které běžně konstrukci drží, není moc důvod něvěřit 3d výtisku z kovu.

Aneb strojově svařený materiál, dá se říct, celý předmět je svár.

Re: Re: Re: Všechny

Josef Hrncirik,2025-08-01 11:37:15

Předmětem sváru sváru je práce pod Ar a vyžíhání a další potřebné pekelné tepelné operace.

Diskuze je otevřená pouze 7dní od zvěřejnění příspěvku nebo na povolení redakce